- Ersatzteile

- Messer | Blockmesser

- Schneidkronen

- Gegenmesser | Abstreifkämme

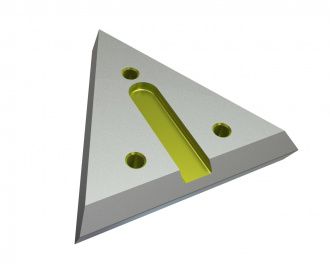

- Rotormesser | Flachmesser

- Statormesser | Flachmesser

- Rotorscherenersatzteile

- Pressenmesser

- Weitere Messer | Granuliermesser

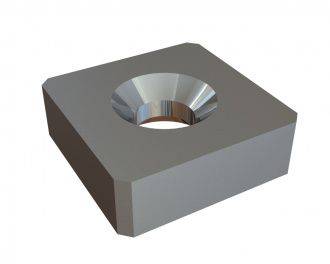

- Messerhalter | Messerunterlagen

- Klemmleisten | Abdeckplatten

- Dichtringe | Verschleißringe

- Siebkörbe | Sichelsiebe

- Siebbleche | Siebplatten

- Siebkassetten | Siebträger

- Siebzubehör | Siebsegmente

- Weitere Ersatzteile

- Elektrik | Hydraulik | Pneumatik

- Rotoren

- Antriebstechnik

- Befestigungsmittel

- Zerkleinerermarken

- Vecoplan

- Lindner Recyclingtech

- Eldan Recycling

- Andritz MeWa

- Able

- Alpine Hosokawa

- Amni Maschinenbau

- Artech

- Austro

- Bano Recycling

- BHS

- CM Shredders

- Condux

- Cumberland

- Doppstadt

- Dreher

- Eggersmann

- Erema

- Ermafa

- Folcieri

- Genox Recycling

- Getecha

- Görgens Mahltechnik

- Gross Apparatebau

- Guidetti

- Haas Recycling

- Hammel Recyclingtechnik

- Herbold Meckesheim

- HSM

- ISVE

- Jenz

- Kueny

- MACPRESSE

- Molinari

- Neue Herbold

- PAAL

- Pallmann

- Precimeca

- Previero

- Rapid Granulator

- Reto Redoma

- Rudnick & Enners

- STF

- Terex Vecoplan

- THM Recycling

- TRIA

- Untha

- Vogelsang

- Wagner Shredder

- Wanner

- Weima Maschinenbau

- WiPa

- Zato

- Zeno

- Amis Zerma

Anwendungsbereiche

Wir verkaufen Lösungen!

Wir liefern unseren Kunden für ihren Anwendungsbereich individuell Lösungen, mit denen sie ihren gesamten Recycling-Prozess optimieren und so wirtschaftlich effizienter arbeiten können. Wir haben den Anspruch, dass unsere Kunden durch die gelieferte CUTMETALL-Qualität längere Standzeiten, weniger Stillstand und damit eine enorme Zeitersparnis erleben. Dabei legen wir unseren Fokus auf die Gesamtheit des Recycling-Prozesses und versuchen zu jeder Zeit in Zusammenarbeit mit unseren Kunden auf vorherrschende Verhältnisse, spezielle Anforderungen und Bedürfnisse einzugehen und abgestimmte Lösungen und Konzepte zu liefern.Dabei vertrauen wir auf unsere Erfahrung, unsere Kompetenzen und unser Know-How, die wir unseren Kunden direkt und komplett aus unserem Haus anbieten können. Von der Entwicklung, über die Prüfung und Kontrolle bis hin zur Produktion sämtlicher Komponenten - wir garantieren alles aus einer Hand.

Ungefähr 18 Prozent eines Reifens besteht aus Stahl. Er befindet sich als sogenannter Drahtkern in der Reifenwulst. Beim Schreddern eines Altreifens wird dieser Draht herausgetrennt. Aufgrund seiner Härte fügt er den Verschleißteilen der Zerkleinerungsmaschine erhebliche Schäden zu. Das sowie die permanent hohe Belastung der Maschine erfordern einen häufigen Wechsel der Verschleißteile. Denn nur dadurch behält die Anlage ihr hohes Leistungs-Niveau. Und nur dann kann der Recycler aus dem Gummi ein qualitativ hochwertiges Output-Material herstellen und sich als Lieferant profilieren.

Die häufigen Wechsel der Verschleißteile führen automatisch zu hohen Stillstandzeiten der Recyclinganlage und verringern den Durchsatz der Maschinen. Das stellt die Unternehmen des Reifen-Recyclings vor erhebliche wirtschaftliche Probleme. Denn auf den regelmäßigen Austausch dieser Teile der Maschinen, darunter zwei-Wellen-Schredder, können sie nicht verzichten. Denn das von ihnen erzeugte Gummigranulat muss bestimmten Qualitätsansprüchen genügen, um für die Produktion von Bodenbelägen, Arbeitsplatzmatten oder Trittschallmatten genutzt werden zu können.

CUTMETALL erfüllt mit seinen Lösungen die hohen Ansprüche im Reifenrecycling-Prozess. Die von uns weiter entwickelten Verschleißteile für Recycling-Maschinen sind oft erheblich widerstandsfähiger als Wettbewerbsprodukte. Dadurch ermöglichen sie höhere Standzeiten und mehr Durchsatz der Reifen-Recyclinganlage. Mit optimierten Sieben und deren sehr feinen Lochungen stellen wir sicher, dass der Recycler seinen Kunden stets das gewünschte Output in der richtigen Größe liefern kann. Nicht zuletzt trägt CUTMETALL durch die hohe Verfügbarkeit der Verschleißteile ab Lager dazu bei, die Stillstandzeiten der Reifen-Recycling-Maschinen zu verkürzen. CUTMETALL hat Ersatz- und Verschleißteile für die Recycling-Ausrüstung vieler namenhafter Reifenschredder im Sortiment, z.B. für MeWA Recycling, Eldan Recycling, Artech, Adelmann, BHS, THM Recycling, Herbold und mehr.

Das umweltfreundliche Recycling von Altreifen ist eine nicht zu unterschätzende ökologische Herausforderung. Das belegen folgende Zahlen. Allein in Deutschland fallen jährlich rund 600.000 Tonnen Altreifen* an. Geht man von einem durchschnittlichen Materialgewicht von zehn Kilogramm pro Pkw-Reifen aus, entspräche das der Menge von 60 Millionen zu entsorgender Pneus.

Rund 35.000 Tonnen der in Deutschland angefallen Gebrauchtreifen wandern nicht in den Müll. Sie werden entweder weiter genutzt, weil ihre Mindestprofiltiefe von 1,6 Millimetern noch nicht erreicht ist, oder runderneuert. Gut 115.000 Tonnen Altreifen werden exportiert und in den Zielländern ebenfalls entweder weiter abgefahren oder runderneuert.

Die verbleibenden 450.000 Tonnen Altreifen sind, ähnlich wie PET-Flaschen, kein Abfall. Fachbetriebe bereiten entweder komplett zu Gummimehl und -granulat auf. Oder sie werden von Industrie-Unternehmen thermisch entsorgt, also für den Energiegewinn verbrannt.

Stoffliche Verwertung

Rund 236.000 Tonnen Altreifen werden zu Gummigranulat und Gummimehl verarbeitet. Die Aufbereitung erfordert technisches Know-how und moderne Anlagen. Denn die alten Pkw- und Lkw-Reifen bestehen nicht allein aus Gummi, sondern zudem aus Metall und Textilfasern. Diese Wertstoffe müssen voneinander getrennt werden. Dies geschieht in drei Recycling-Schritten:

Zunächst findet in den Rotorscheren oder im Zweischwellen-Schredder das Vorzerkleinern der Reifen auf Reifenschnitzel von 50 bis 150 mm Länge statt. Im Granulator erfolgen daraufhin der Aufschluss und die Nachzerkleinerung dieser Schnitzel. Durch Schneiden, Reißen und Quetschen wird das Mahlgut auf eine Größe von 5 bis 10 mm zerkleinert. Nach dem Entfernen von Textilfasern und Stahl wird das Gummigranulat im dritten Schritt auf das gewünschte Maß vermahlen.

Nach der Zerkleinerung haben Granulat und Mehl unterschiedliche Einsatzgebiete. So im Straßenbau. Dort sorgen sie als Asphaltbeimischung für höhere Stabilität und Flexibilität. Auf Sport- und Spielplätzen wird das Material für gelenkschonende Laufbahnen oder als Fallschutz eingesetzt. Außerdem wird es zur Herstellung von Dichtungen, Ummantelungen, Klebemitteln und Füllstoffen verwendet. Auch als Schuhsohlen findet es Anwendung.

Thermische Entsorgung

Rund 214.000 Tonnen Altreifen werden als Brennstoffersatz in Zementwerken, Zellstoffwerken und Kraftwerken genutzt. Die brennbaren Elemente wie Textil, Gummi und Ruß dienen der Energieerzeugung, während die nicht-brennbaren Metalle vollständig oxidieren und in der Zementproduktion eingesetzt werden.

Man sieht: Das Recycling von Reifen ist eine wichtige Aufgabe.

*Quellen: wdk Wirtschaftsverband der deutschen Kautschukindustrie e.V. Frankfurt/Main, Bundesverband Reifenhandel und Vulkaniseur-Handwerk e.V. (BRV), Bonn, European Tyre and Rubber Manufacturers' Association (ETRMA), Brüssel